在工業(yè)智能化轉(zhuǎn)型的浪潮中,機床作為制造業(yè)的核心裝備,其數(shù)據(jù)價值的深度挖掘正成為智能制造升級的關(guān)鍵突破口。機床數(shù)據(jù)采集網(wǎng)關(guān)作為連接物理設(shè)備與數(shù)字系統(tǒng)的核心樞紐,通過構(gòu)建多維數(shù)據(jù)感知、實時傳輸與智能分析的完整鏈路,正在重塑生產(chǎn)現(xiàn)場的數(shù)字化基因。這種融合邊緣計算與工業(yè)物聯(lián)網(wǎng)技術(shù)的創(chuàng)新架構(gòu),不僅破解了傳統(tǒng)設(shè)備數(shù)據(jù)孤島的困局,更為柔性制造與預(yù)測性維護提供了底層支撐。

機床數(shù)據(jù)采集網(wǎng)關(guān)的技術(shù)構(gòu)建聚焦于異構(gòu)數(shù)據(jù)的融合處理與動態(tài)適配能力。在硬件層面,采用多核異構(gòu)處理器架構(gòu),集成高精度模數(shù)轉(zhuǎn)換芯片與協(xié)議解析引擎,可同時接入振動傳感器、數(shù)控系統(tǒng)、I/O模塊等十余種設(shè)備接口,在毫秒級內(nèi)完成轉(zhuǎn)速、溫度、刀具狀態(tài)等200+參數(shù)的實時采集。針對傳統(tǒng)機床通信協(xié)議碎片化問題,內(nèi)置協(xié)議自學習模塊通過深度包檢測技術(shù),自動識別Modbus、OPCUA、Profinet等20余種工業(yè)協(xié)議,實現(xiàn)跨品牌設(shè)備的無縫對接。更關(guān)鍵的是,通過邊緣側(cè)輕量化數(shù)據(jù)清洗算法,可在本地完成異常值過濾與特征提取,將數(shù)據(jù)傳輸量壓縮至原始值的15%以下,顯著降低云端負載。

在數(shù)據(jù)傳輸架構(gòu)設(shè)計上,網(wǎng)關(guān)構(gòu)建了雙通道冗余通信機制。有線網(wǎng)絡(luò)采用TSN時間敏感網(wǎng)絡(luò)技術(shù),確保控制指令傳輸時延穩(wěn)定在8ms以內(nèi);無線網(wǎng)絡(luò)通過5GMEC與工業(yè)Mesh網(wǎng)絡(luò)的融合部署,支持設(shè)備在移動工況下的連續(xù)在線。針對機床工況的強電磁干擾環(huán)境,設(shè)備采用多層屏蔽腔體設(shè)計,結(jié)合自適應(yīng)跳頻技術(shù),將信號誤碼率控制在10^-10量級。在數(shù)據(jù)處理維度,通過嵌入式AI推理芯片部署LSTM時序預(yù)測模型,可提前30分鐘預(yù)警主軸軸承磨損等典型故障,預(yù)測準確率達92%以上。

構(gòu)建智能化的機床數(shù)據(jù)中樞還需突破三大核心瓶頸:一是多源數(shù)據(jù)的時空對齊技術(shù),通過高精度時鐘同步協(xié)議與插值算法,實現(xiàn)微秒級時間戳對齊;二是動態(tài)資源調(diào)度機制,采用容器化技術(shù)實現(xiàn)算力彈性分配,在加工高峰期優(yōu)先保障實時控制,在停機等閑時段啟動大數(shù)據(jù)分析任務(wù);三是工業(yè)級可靠性設(shè)計,通過雙電源冗余、掉電續(xù)傳與硬件看門狗技術(shù),將系統(tǒng)可用性提升至99.99%。這些技術(shù)創(chuàng)新使得網(wǎng)關(guān)在汽車零部件加工車間實現(xiàn)了200臺數(shù)控機床的集中管控,設(shè)備綜合效率(OEE)提升18.7%。

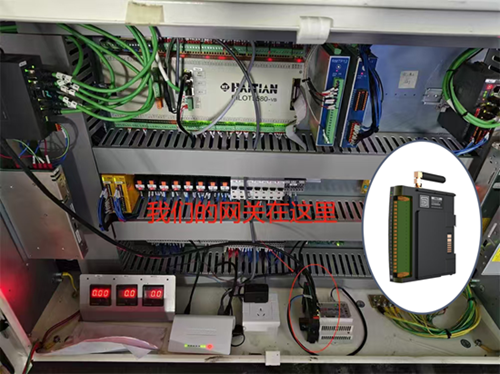

當制造業(yè)向深度數(shù)字化邁進,機床數(shù)據(jù)采集網(wǎng)關(guān)正從數(shù)據(jù)管道升級為智能決策節(jié)點。深圳市矩形科技有限公司依托二十余年工業(yè)通信技術(shù)積淀,推出的數(shù)據(jù)采集網(wǎng)關(guān)π-EBOX已通過相關(guān)安全認證,其產(chǎn)品支持1000+設(shè)備即插即用。